9000m鉆機固控系統研究

作者:西安華揚油氣設備有限公司 發布日期:2020-05-07

9000m鉆機固控系統研究

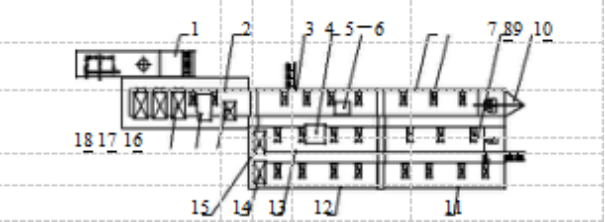

補給罐 2.振動篩罐 3.吸入罐 4.泥漿實驗室 5.攪拌器6.三方藥品罐 7.混漿罐 8.鉆井液攪拌器 9.儲備罐 I 10.吊機11.儲備罐 II 12.儲備罐 III 13.儲備罐 IV 14.中速離心機15.中速雙變頻離心機 16.除氣器17.除砂除泥一體化清潔器 18.振動篩

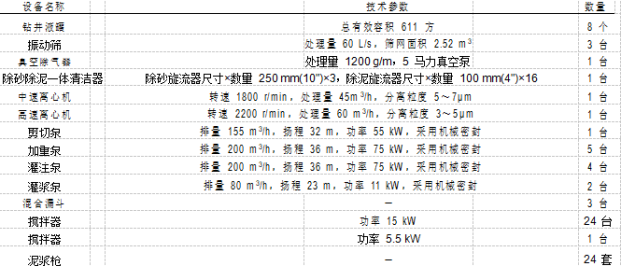

系統整體性能滿足深度不大于 9000 m 鉆井作業工藝技術要求。在鉆井作業中,起著儲存、調配鉆井液,控制鉆井液中的固相含量,保持、維護鉆井液優良性能,提高鉆井效率,保證井下安全ZJ90DBS 鉆機固控系統的設計符合鉆機平面布置、總體設計要求和標準的鉆井液處理。工藝流程,能滿足國內、外市場投標的要求和滿足鉆井工藝的要求。ZJ90DBS 鉆機固控系統基本配置如表 1 所示。

表 1 ZJ90DBS 鉆機固控系統基本配置表

2 當前超深井鉆機固控系統的問題

針對近年來公司國內外 5000 m 和 7000 m 鉆機固控系統配套的情況和用戶反饋的信息;固控系統存在以下問題:①布局不合理,如 L 型布局,管匯內置,使泵的吸入管線太長,泵的上水效率低;②鉆井液罐泥漿槽設計不合理、坡度小,高密度鉆井液流動性差,易存在死角;③壓板式底部閥設計存在不足,管匯吸入口高,密封易失效,不易更換;④當使用高度鉆井液時常規的加重混合系統就無法滿足加重的需求。

3 ZJ90D 鉆機固控系統研制方案和措施

通過對公司近年來生產的 5000 m 鉆機和 7000 m 鉆機固控系統在國內外油田現場的應用分析,和國內 9000 m 鉆機固控系統的參觀考察,以及相關技術在油田現場的推廣和成功應用,并通過對用戶技術協議的充分研究分析,研究論證形成以下研制方案和措施,以滿足9000 m 超深井鉆井對固控系統的特殊要求。

(1)鉆井液罐的容積、布局及其它要求鉆井液罐的容量應足夠容納鉆井過程中鉆井液的最大循環量,并應有足夠的儲備能力。一般來說,6000~8000 m 深的井,鉆井液罐的容量不小于 270 m3,儲備罐的容量不小于160 m3。國外 9000 m 鉆機鉆井液罐的有效容積一般在 3000~3500bbl(489~570.5 m3)。通過研究、計算和與用戶的溝通, 9000 m鉆機鉆井液罐的有效容積確定為 611 m3,該鉆井液罐在保證常規循環系統配置情況下,有足夠的儲備能力,罐內鉆井液具備隨時參與循環的能力或壓井時的要求。該固控系統設計符合鉆機平面布置、總體設計要求和標準的鉆井液處理工藝流程。同時采用泵吸入管線內置,利于搬遷,節約安裝時間。

(2)固控系統凈化工藝流程從井筒中返回的鉆井液經溢流管進入振動篩,篩除較大的固相顆粒。篩分后的鉆井液匯集于振動篩罐的錐形沉砂倉,依次流入除氣倉、除砂倉、除泥倉和離心機倉。在除氣倉,當鉆井液遭氣侵性能改變時,需啟動除氣器將除氣倉內的含氣鉆井液進行脫氣處理,處理后再排入除砂倉。若鉆井液性能良好,沒有氣侵,不必進行除氣處理,錐形倉的鉆井液直接流入除砂倉。在除砂倉,除砂器供液泵吸取鉆井液供給除砂器,經過除砂器將鉆井液中大于 44~74 μm 的固相顆粒清除,除砂后的鉆井液排入除泥倉。在除泥倉,除泥器供液泵吸取鉆井液供給除泥器,經過除泥器將鉆井液中大于 15~44 μm 的固相顆粒清除,除泥后的鉆井液排入離心機倉。在中速和高速離心機分離倉,兩臺離心機供液泵分別依次吸取鉆井液供給離心機,經過離心機將鉆井液中大于 2~15 μm 的固相顆粒清除后排入吸入罐,這樣就完成了鉆井液五級凈化工藝。完成凈化的鉆井液流入吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐 III、儲備罐 IV。三臺鉆井泵通過鉆井液吸入管匯可分別從吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐III、儲備罐 IV 中吸取鉆井液打入井筒。

(3)固控系統配料、加重和剪切工藝流程固控系統在混漿罐后端設計了配料混漿系統,砂泵和剪切泵的吸入管匯可以分別從吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐III、儲備罐 IV 中吸取泥漿,經過混合漏斗可分別向吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐 III、儲備罐 IV 內配制泥漿。混漿系統在以上各鉆井液罐設計了各自獨立的吸入和排出管匯,兩臺砂泵可以各自獨立配置性能不同的鉆井液,也可聯合使用配置性能相同的鉆井液。并在混漿罐后端設計了 2 t 吊機,方便起吊加重材料,提高加重效率,減輕工人的勞動強度。儲備罐 I 后端設計了單獨的剪切混合系統,用于配制難粘度較大或難以水解混合的高分子聚合物鉆井液,使其在鉆井液中充分溶解混合,有效提高鉆井液性能。剪切泵與混漿罐的砂泵吸入管連通,混合漏斗的排出管匯通入儲備罐 I、儲備罐 II 的每一倉,經過混合漏斗可分別向儲備罐 I、儲備罐 II 任意倉內配制鉆井液。

(4)泥漿槍工作流程固控系統設計了低壓旋轉泥漿槍。

低壓旋轉泥漿槍主管線由振動篩罐、吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐 III、儲備罐 IV 頂架一側方管通過由壬連通組成。系統所有砂泵排出管都與該管線連通,作為低壓泥漿槍的液力源,所以只要開啟任意一臺砂泵都可以使泥漿槍工作。該管線罐間采用 3" 軟管和 3"FIG100 連接。

低壓旋轉泥漿槍由蝶閥、旋轉體、和槍體等組成,由砂泵、剪切泵或補給泵供液,蝶閥控制泥漿槍工作狀態、通過旋轉體的操作手柄控制泥漿槍噴嘴噴射鉆井液的方向。泥漿槍噴嘴噴射鉆井液,沖刺攪拌沉積在罐底的鉆井液固相顆粒。

(5)增加高壓剪切管匯,進行高密度鉆井液加重高壓剪切管匯通過鉆井泵和高壓剪切裝置進行高密度鉆井液高壓剪切。使用高密度鉆井液,在使用常規加重混合裝置效果不明顯時,系統可通過高壓剪切管匯高壓剪切,通過鉆井泵高壓管匯上三通分支管線和高壓剪切管匯之間的 2"高壓管線對各罐的各隔倉中高密度鉆井液進行剪切,高壓管線上設壓力表和安全閥。工作壓力可達 21~35 MPa。

(6)系統供水流程

系統提供兩條供水管線,即淡水管線和鹽水管線,用戶根據現場水源情況使用一或兩條。

系統配置泥漿的淡水管線由振動篩罐、吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐III、儲備罐 IV 頂架另一側方管,通過 3"軟管

和 FIG100 由壬連通組成,每一罐倉都設計了2"的進水口。混漿罐中部設計了清水管線進水接口,水源來自鉆機供水系統,通過軟管與水罐連接。

系統設計了單獨的鹽水管線,通過 3"軟管和FIG100 由壬連通組成,每一罐倉都設計了2"的進水口。混漿罐中部設計了鹽水管線進水接口,水源來自鉆機供水系統,通過軟管與水罐連接。

(7)鉆井液罐的結構

采用目前公司已普遍使用最優的圓弧底鉆井液罐方案,這種罐罐底不利于沉砂,使攪拌器攪拌更加充分,減少了罐的死角,便于清砂;同時提高了鉆井液罐的有效容積,還有利于外置管線的布置和拖運。

底座采用的 H 型鋼作主梁,制成統一尺寸的油田礦區自背車拖裝底撬。側板為瓦棱形鋼板,圓弧底結構。頂架用方管作邊框,且分別為鉆井液管線和系統水管線。

鉆井液循環槽分布于罐的一側或端部,并有 2%以上的坡度。泥漿渡槽設計和走向滿足高密度鉆井液的流動性,鉆井液通過循環槽可到達任一隔倉。

目前公司固控系統普遍使用壓板式底部閥,但這種底部閥設計存在缺陷,密封易失效,密封膠皮容易被吸入管線,管線的吸入高度太高,現場不實用,密封膠皮損壞后不好更換。這種方案已不適應油田鉆井現場需要。針對這一問題,參照國外底部閥產品(如 NABOR 底部閥)采用不銹鋼錐體式底部閥,具體方案為:在需加底部閥位置的管線底部和上部均開一個口,下開口焊接帶有錐型喇叭口的錐型閥座,錐型口內有錐型凡爾體(帶密封圈),通過罐面的手輪絲桿提升凡爾體控制底部閥的開啟。泥漿管線的上開口焊接可供提升絲桿通過的鋼管,鋼管延伸至罐面。這種錐體式底部閥由于設計合理、更換方便、壽命長,更換密封圈容易,在國外得到廣泛應用。

4 超深井鉆機固控系統研制拓展

(1)增加固控系統的保溫棚,以便固控系統在低溫環境工作。

由于超深井、大斜度、大位移水平井的鉆井周期長,鉆機在環境溫度-35~+50℃應正常工作,因此鉆機固控系統可按用戶要求,參照極地鉆機保溫要求做整體保溫。固控系統的保溫對正常的鉆井生產極為重要。

固控系統鉆井液罐內應設保溫管線。每個罐內側沿罐體長度方向下部各安裝2 條3″保溫管路(采用厚壁油管),管線表面采用防腐涂層,壓力級別符合相關安全標準要求。保溫管路應避開清砂門和其他管線。保溫棚采用快裝快卸結構,統一尺寸標準,保證任意兩塊互換使用。保溫棚設計符合相關安全標準。

(2)從式井鉆井需求,增加緩沖罐、轉漿泵和管匯組,將固控系統凈化系統部分隨鉆機底座在井場內平移,可平移 0~50 m,滿足不移動大部分設備鉆多口井的需求。

5 結論

ZJ90DBS 鉆機的固控系統具有合理的工藝流程,具有比較大的鉆井液固控容量和處理能力,能滿足超深井及復雜井、大位移水平井、大斜度井及其它地區高壓氣井對固控系統的要求。公司 ZJ90DB 鉆機的固控系統的順利研制成功,對研制 12000 m 和 15000 m 超深井鉆機固控系統的設計和配套有一定的借鑒意義。

參考文獻:

[1]SY/T 5609-1999. 石油鉆機型式與基本參數[S].

[2]SY/T 6223-2005. 鉆井液凈化設備配套、安裝、使用和維護[S].

[3]SY 5255-91. 石油鉆井用砂泵[S].

[4]SY/T 6159-1995.鉆井液攪拌器[S].

以上文章均來自互聯網,如有版權問題請聯系小編

相關文章

固控設備

鉆井液離心機

泥漿振動篩

真空除氣器

泥漿清潔器

離心砂泵

針對近年來公司國內外 5000 m 和 7000 m 鉆機固控系統配套的情況和用戶反饋的信息;固控系統存在以下問題:①布局不合理,如 L 型布局,管匯內置,使泵的吸入管線太長,泵的上水效率低;②鉆井液罐泥漿槽設計不合理、坡度小,高密度鉆井液流動性差,易存在死角;③壓板式底部閥設計存在不足,管匯吸入口高,密封易失效,不易更換;④當使用高度鉆井液時常規的加重混合系統就無法滿足加重的需求。

3 ZJ90D 鉆機固控系統研制方案和措施

通過對公司近年來生產的 5000 m 鉆機和 7000 m 鉆機固控系統在國內外油田現場的應用分析,和國內 9000 m 鉆機固控系統的參觀考察,以及相關技術在油田現場的推廣和成功應用,并通過對用戶技術協議的充分研究分析,研究論證形成以下研制方案和措施,以滿足9000 m 超深井鉆井對固控系統的特殊要求。

(1)鉆井液罐的容積、布局及其它要求鉆井液罐的容量應足夠容納鉆井過程中鉆井液的最大循環量,并應有足夠的儲備能力。一般來說,6000~8000 m 深的井,鉆井液罐的容量不小于 270 m3,儲備罐的容量不小于160 m3。國外 9000 m 鉆機鉆井液罐的有效容積一般在 3000~3500bbl(489~570.5 m3)。通過研究、計算和與用戶的溝通, 9000 m鉆機鉆井液罐的有效容積確定為 611 m3,該鉆井液罐在保證常規循環系統配置情況下,有足夠的儲備能力,罐內鉆井液具備隨時參與循環的能力或壓井時的要求。該固控系統設計符合鉆機平面布置、總體設計要求和標準的鉆井液處理工藝流程。同時采用泵吸入管線內置,利于搬遷,節約安裝時間。

(2)固控系統凈化工藝流程從井筒中返回的鉆井液經溢流管進入振動篩,篩除較大的固相顆粒。篩分后的鉆井液匯集于振動篩罐的錐形沉砂倉,依次流入除氣倉、除砂倉、除泥倉和離心機倉。在除氣倉,當鉆井液遭氣侵性能改變時,需啟動除氣器將除氣倉內的含氣鉆井液進行脫氣處理,處理后再排入除砂倉。若鉆井液性能良好,沒有氣侵,不必進行除氣處理,錐形倉的鉆井液直接流入除砂倉。在除砂倉,除砂器供液泵吸取鉆井液供給除砂器,經過除砂器將鉆井液中大于 44~74 μm 的固相顆粒清除,除砂后的鉆井液排入除泥倉。在除泥倉,除泥器供液泵吸取鉆井液供給除泥器,經過除泥器將鉆井液中大于 15~44 μm 的固相顆粒清除,除泥后的鉆井液排入離心機倉。在中速和高速離心機分離倉,兩臺離心機供液泵分別依次吸取鉆井液供給離心機,經過離心機將鉆井液中大于 2~15 μm 的固相顆粒清除后排入吸入罐,這樣就完成了鉆井液五級凈化工藝。完成凈化的鉆井液流入吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐 III、儲備罐 IV。三臺鉆井泵通過鉆井液吸入管匯可分別從吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐III、儲備罐 IV 中吸取鉆井液打入井筒。

(3)固控系統配料、加重和剪切工藝流程固控系統在混漿罐后端設計了配料混漿系統,砂泵和剪切泵的吸入管匯可以分別從吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐III、儲備罐 IV 中吸取泥漿,經過混合漏斗可分別向吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐 III、儲備罐 IV 內配制泥漿。混漿系統在以上各鉆井液罐設計了各自獨立的吸入和排出管匯,兩臺砂泵可以各自獨立配置性能不同的鉆井液,也可聯合使用配置性能相同的鉆井液。并在混漿罐后端設計了 2 t 吊機,方便起吊加重材料,提高加重效率,減輕工人的勞動強度。儲備罐 I 后端設計了單獨的剪切混合系統,用于配制難粘度較大或難以水解混合的高分子聚合物鉆井液,使其在鉆井液中充分溶解混合,有效提高鉆井液性能。剪切泵與混漿罐的砂泵吸入管連通,混合漏斗的排出管匯通入儲備罐 I、儲備罐 II 的每一倉,經過混合漏斗可分別向儲備罐 I、儲備罐 II 任意倉內配制鉆井液。

(4)泥漿槍工作流程固控系統設計了低壓旋轉泥漿槍。

低壓旋轉泥漿槍主管線由振動篩罐、吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐 III、儲備罐 IV 頂架一側方管通過由壬連通組成。系統所有砂泵排出管都與該管線連通,作為低壓泥漿槍的液力源,所以只要開啟任意一臺砂泵都可以使泥漿槍工作。該管線罐間采用 3" 軟管和 3"FIG100 連接。

低壓旋轉泥漿槍由蝶閥、旋轉體、和槍體等組成,由砂泵、剪切泵或補給泵供液,蝶閥控制泥漿槍工作狀態、通過旋轉體的操作手柄控制泥漿槍噴嘴噴射鉆井液的方向。泥漿槍噴嘴噴射鉆井液,沖刺攪拌沉積在罐底的鉆井液固相顆粒。

(5)增加高壓剪切管匯,進行高密度鉆井液加重高壓剪切管匯通過鉆井泵和高壓剪切裝置進行高密度鉆井液高壓剪切。使用高密度鉆井液,在使用常規加重混合裝置效果不明顯時,系統可通過高壓剪切管匯高壓剪切,通過鉆井泵高壓管匯上三通分支管線和高壓剪切管匯之間的 2"高壓管線對各罐的各隔倉中高密度鉆井液進行剪切,高壓管線上設壓力表和安全閥。工作壓力可達 21~35 MPa。

(6)系統供水流程

系統提供兩條供水管線,即淡水管線和鹽水管線,用戶根據現場水源情況使用一或兩條。

系統配置泥漿的淡水管線由振動篩罐、吸入罐、混漿罐、儲備罐 I、儲備罐 II、儲備罐III、儲備罐 IV 頂架另一側方管,通過 3"軟管

和 FIG100 由壬連通組成,每一罐倉都設計了2"的進水口。混漿罐中部設計了清水管線進水接口,水源來自鉆機供水系統,通過軟管與水罐連接。

系統設計了單獨的鹽水管線,通過 3"軟管和FIG100 由壬連通組成,每一罐倉都設計了2"的進水口。混漿罐中部設計了鹽水管線進水接口,水源來自鉆機供水系統,通過軟管與水罐連接。

(7)鉆井液罐的結構

采用目前公司已普遍使用最優的圓弧底鉆井液罐方案,這種罐罐底不利于沉砂,使攪拌器攪拌更加充分,減少了罐的死角,便于清砂;同時提高了鉆井液罐的有效容積,還有利于外置管線的布置和拖運。

底座采用的 H 型鋼作主梁,制成統一尺寸的油田礦區自背車拖裝底撬。側板為瓦棱形鋼板,圓弧底結構。頂架用方管作邊框,且分別為鉆井液管線和系統水管線。

鉆井液循環槽分布于罐的一側或端部,并有 2%以上的坡度。泥漿渡槽設計和走向滿足高密度鉆井液的流動性,鉆井液通過循環槽可到達任一隔倉。

目前公司固控系統普遍使用壓板式底部閥,但這種底部閥設計存在缺陷,密封易失效,密封膠皮容易被吸入管線,管線的吸入高度太高,現場不實用,密封膠皮損壞后不好更換。這種方案已不適應油田鉆井現場需要。針對這一問題,參照國外底部閥產品(如 NABOR 底部閥)采用不銹鋼錐體式底部閥,具體方案為:在需加底部閥位置的管線底部和上部均開一個口,下開口焊接帶有錐型喇叭口的錐型閥座,錐型口內有錐型凡爾體(帶密封圈),通過罐面的手輪絲桿提升凡爾體控制底部閥的開啟。泥漿管線的上開口焊接可供提升絲桿通過的鋼管,鋼管延伸至罐面。這種錐體式底部閥由于設計合理、更換方便、壽命長,更換密封圈容易,在國外得到廣泛應用。

4 超深井鉆機固控系統研制拓展

(1)增加固控系統的保溫棚,以便固控系統在低溫環境工作。

由于超深井、大斜度、大位移水平井的鉆井周期長,鉆機在環境溫度-35~+50℃應正常工作,因此鉆機固控系統可按用戶要求,參照極地鉆機保溫要求做整體保溫。固控系統的保溫對正常的鉆井生產極為重要。

固控系統鉆井液罐內應設保溫管線。每個罐內側沿罐體長度方向下部各安裝2 條3″保溫管路(采用厚壁油管),管線表面采用防腐涂層,壓力級別符合相關安全標準要求。保溫管路應避開清砂門和其他管線。保溫棚采用快裝快卸結構,統一尺寸標準,保證任意兩塊互換使用。保溫棚設計符合相關安全標準。

(2)從式井鉆井需求,增加緩沖罐、轉漿泵和管匯組,將固控系統凈化系統部分隨鉆機底座在井場內平移,可平移 0~50 m,滿足不移動大部分設備鉆多口井的需求。

5 結論

ZJ90DBS 鉆機的固控系統具有合理的工藝流程,具有比較大的鉆井液固控容量和處理能力,能滿足超深井及復雜井、大位移水平井、大斜度井及其它地區高壓氣井對固控系統的要求。公司 ZJ90DB 鉆機的固控系統的順利研制成功,對研制 12000 m 和 15000 m 超深井鉆機固控系統的設計和配套有一定的借鑒意義。

參考文獻:

[1]SY/T 5609-1999. 石油鉆機型式與基本參數[S].

[2]SY/T 6223-2005. 鉆井液凈化設備配套、安裝、使用和維護[S].

[3]SY 5255-91. 石油鉆井用砂泵[S].

[4]SY/T 6159-1995.鉆井液攪拌器[S].

以上文章均來自互聯網,如有版權問題請聯系小編

相關文章

固控設備

鉆井液離心機

泥漿振動篩

真空除氣器

泥漿清潔器

離心砂泵

??業務一部

??業務一部